- HOME

- バーチャル工場見学

日本高周波鋼業は、日本の三大都市圏へのアクセスに恵まれた、富山県のほぼ中央に位置する射水市新湊に生産拠点を構える特殊鋼メーカーです。

日本高周波鋼業の富山製造所は製鋼から最終加工、検査までを一貫して行う、当社の中核をなす製造所です。

それでは、これから当社のモノづくりの現場をご紹介いたします。

製造の主なプロセスは、製鋼、鍛造・圧延、熱処理・二次加工、検査の4つの工程です。

原料を溶かし、所定の形状、化学成分にする製鋼工程。

アーク式電気炉(40t)

原料と副原料の溶解には、主に40トンと10トンのアーク式電気炉を使用し、成分調整された溶けた鋼、溶鋼を製造します。

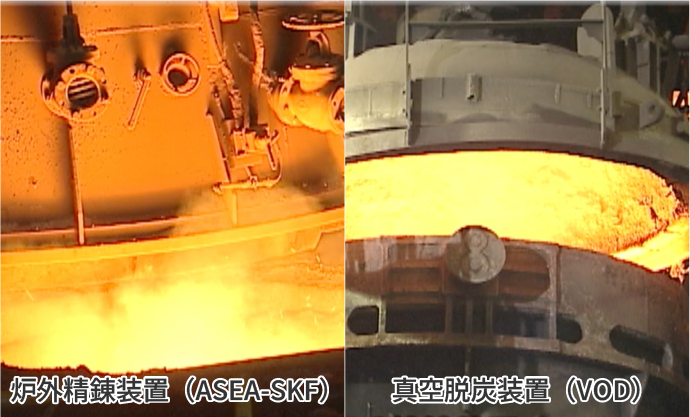

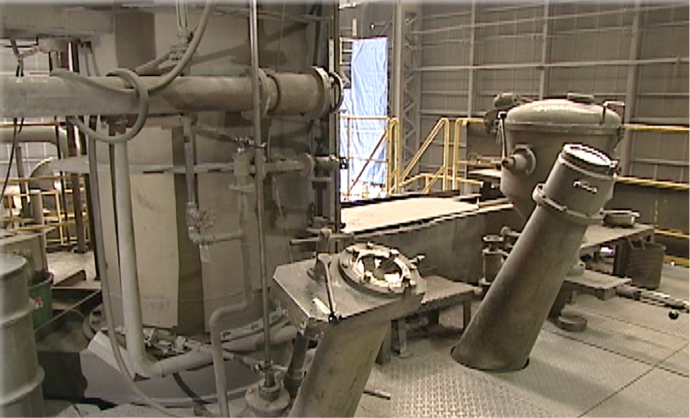

炉外精錬装置(ASEA-SKF)・真空脱炭装置(VOD)

溶鋼の不純物などを取り除き、より質の高い鋼にする、炉外精錬装置や真空脱炭装置。

真空誘導溶解炉(VIF炉)

製品の用途や品質に応じて、不純物の混入を防ぐことを目的に、真空中で溶解する真空誘導溶解炉。

エレクトロスラグ再溶解炉(ESR炉)・真空アーク再溶解炉(VAR炉)

またエレクトロスラグ再溶解炉や真空アーク再溶解炉では、繰り返し溶解を行い、不純物を低減し、ち密な凝固組織の鋼塊を製造します。

造塊装置

精錬された溶鋼を型に流し込み、インゴットと呼ばれる塊にする造塊。

インゴットを鍛えて所定の形状にする鍛造・圧延工程。

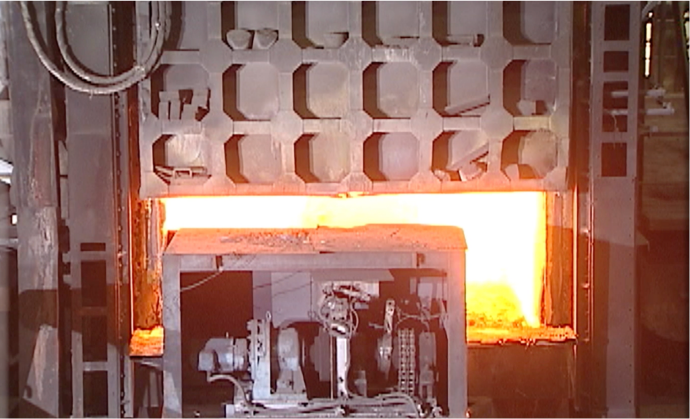

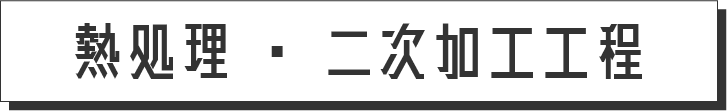

加熱炉

鍛造・圧延工程では、まず製造されたインゴットを加熱炉で1,000度以上に加熱し、均質化処理を行います。

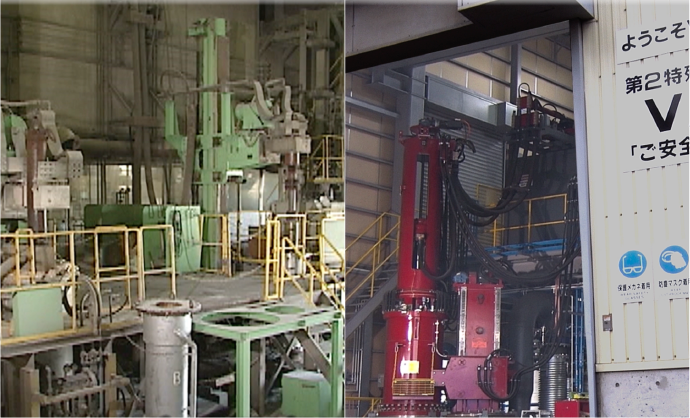

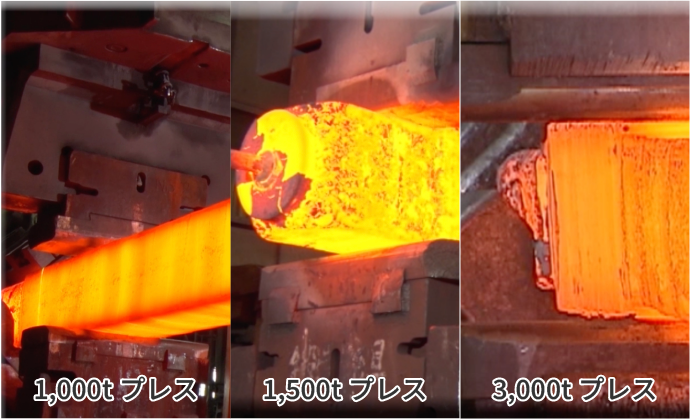

3,000tプレス・1,500tプレス・1,000tプレス

鍛造工程では、加熱されたインゴットをサイズに合わせて、3,000トン、1,500トン、1,000トンのプレスで所定の形状まで押しつぶします。

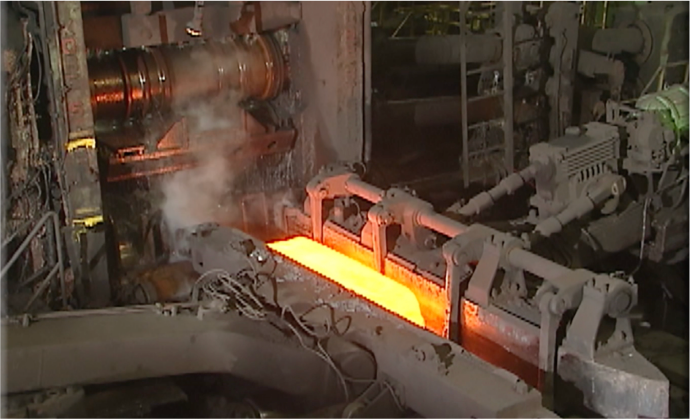

分塊加熱炉

圧延工程では、製鋼工程後にインゴットを加熱します。

分塊圧延機

次に、分塊圧延機で小型の鋼片、ビレットと呼ばれる中間製品に加工します。

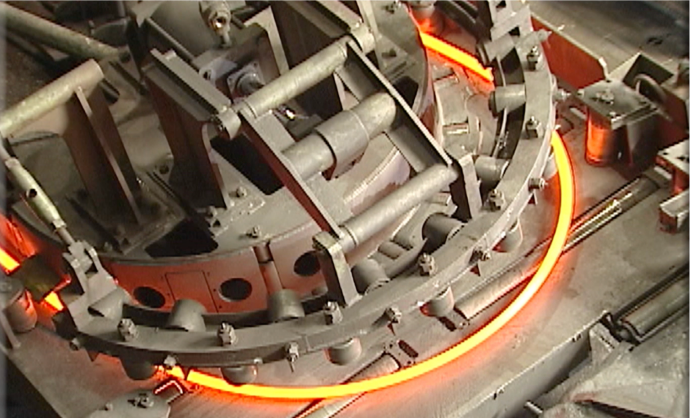

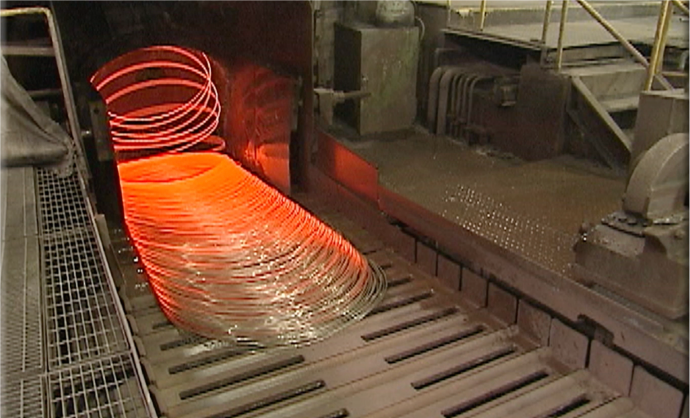

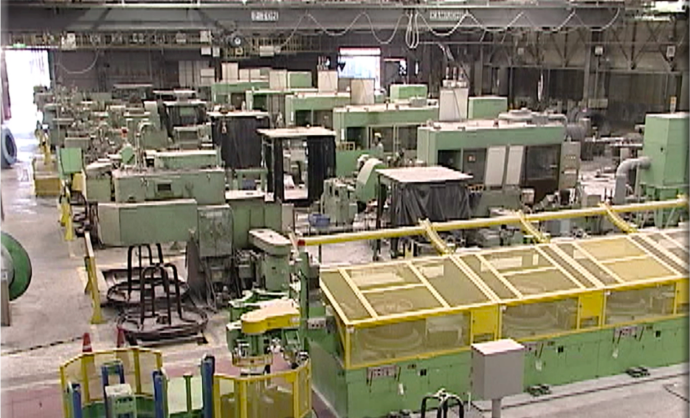

中小型圧延機

ビレットを直径5.5ミリから120ミリの線材や棒材に加工する中小型圧延機。

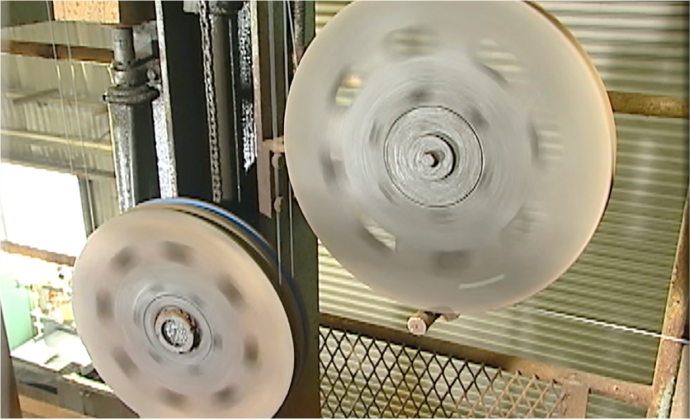

ブロックミル

特に直径が12ミリ以下の線材は、スリーロールブロックミルでさらに寸法精度を上げていきます。

素材を熱処理、酸洗、冷間引き抜き加工を施すことで品質を向上し、最終形状に加工する、熱処理・二次加工工程。

熱処理炉

鍛造プレスなどで成型後、焼きなましなどの熱処理を施し、耐摩耗性、靭性、被削性などの向上を図ります。

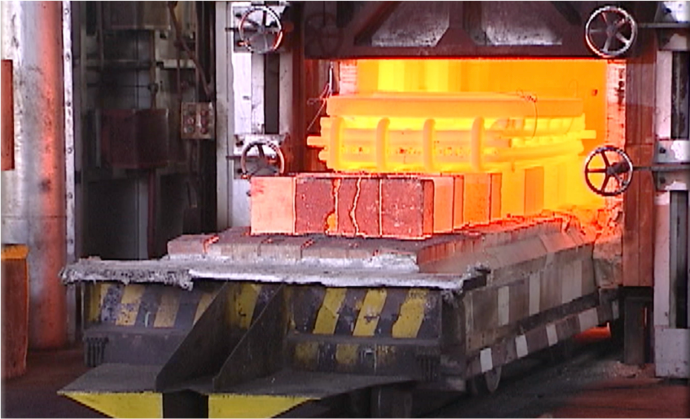

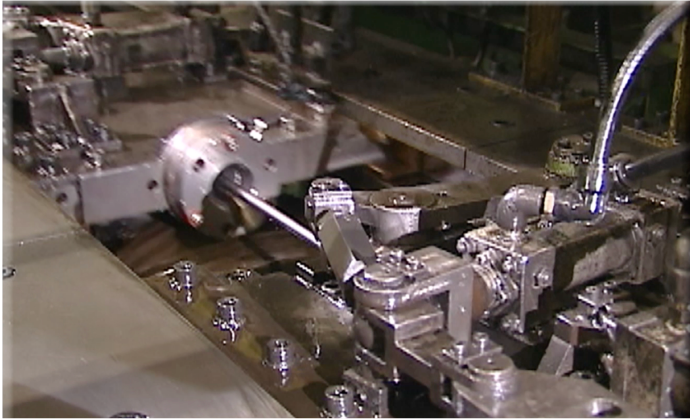

大型旋盤・プラノミラー

機械加工により、表面のスケールと呼ばれる不純物を取り除き、所定の寸法に仕上げます。

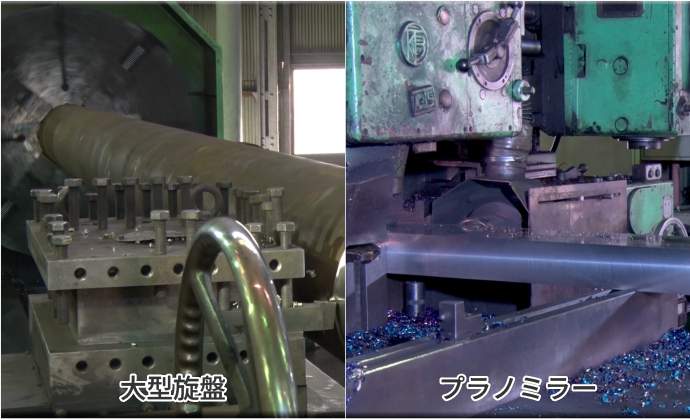

連続焼なまし炉・光輝焼なまし炉・バッチ式焼なまし炉

線材や棒材も、最終品質に仕上げるための、さまざまな熱処理を施します。

酸洗

その他、用途に応じて、酸洗を行い、スケールの除去や特殊な皮膜処理を施します。

連続伸線機

線材は、伸線機でさらに細く伸ばし、所定の寸法に仕上げていきます。

連続抽伸機

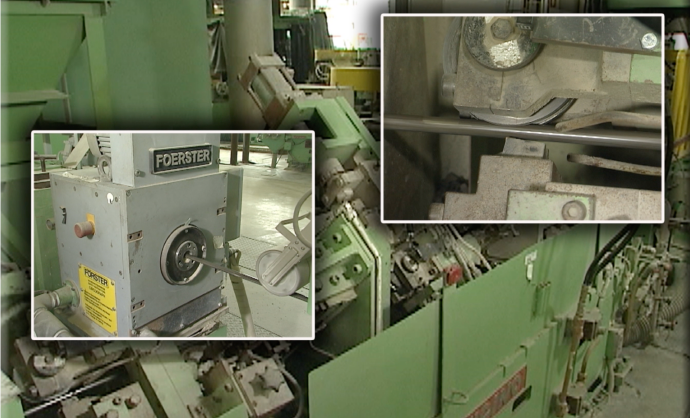

棒材は連続抽伸機で加工を行い、全長にわたって表面検査を行います。

軸受鋼線二次加工ライン

高炉メーカー・神戸製鋼所の線材を元に、付加価値の高い、ベアリング用素材などの製造を行う、線材二次加工ライン。

NKコイラー(きず取り)

全長にわたり、表面のきずを探知し、自動できず取りを行う、NKコイラー。

連続伸線機

さまざまな伸線機を駆使して、0.75ミリから23ミリまでの線材を製造します。

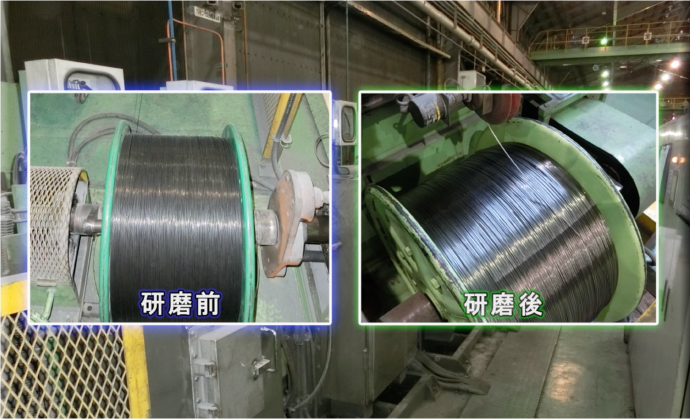

研磨ライン

仕上げ加工では、スケールや傷を除去する研磨ラインもあり、より厳しい表面品質の要求にも応えています。

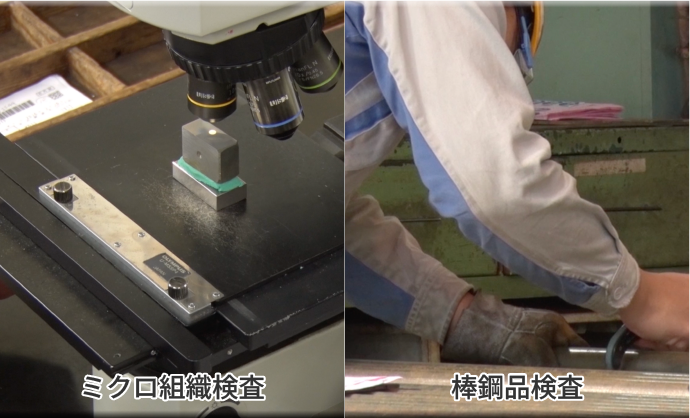

ミクロ組織検査・棒鋼品検査

ミクロ組織検査をはじめ、製品に求められる性能や寸法精度を確保するため、さまざまな検査を実施し、万全の品質保証体制を誇っています。

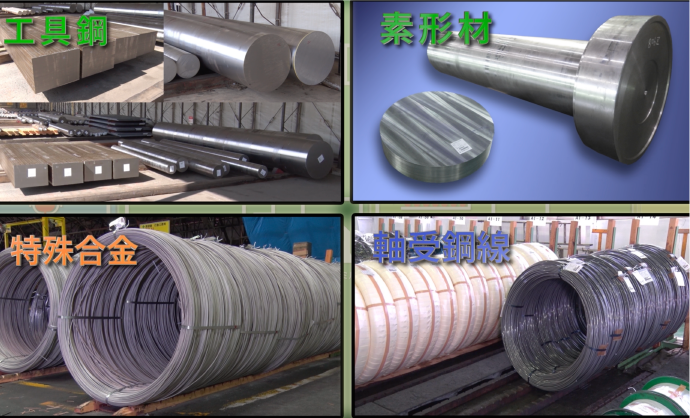

工具鋼・素形材・特殊合金・軸受鋼線

当社の製品群は、工具鋼、特殊合金、軸受鋼としての素材や最終製品として、全国各地に出荷されていきます。

各種産業を支える日本高周波鋼業の製品群。

私たちの最大の強みは、創業以来培ってきた、独創的な技術力です。